310S不銹鋼管因鉻、鎳的含量較高,具有良好的耐氧化、耐腐蝕性、耐高溫性和高的蠕變強度,常用來制造在腐蝕性強、溫度高條件下工作的管道、閥體、燃氣輪機葉片等零部件。但其焊接接頭容易產生熱裂紋、氣孔、晶間腐蝕等[2]問題。本文采用TIG和SMAW兩種焊接方法對310S不銹鋼管進行焊接,通過工藝試驗、拉伸、硬度等力學試驗和顯微組織分析等手段研究了其焊接接頭的組織和力學性能,為材料的實際生產應用提供理論依據。

一、試驗材料與方法

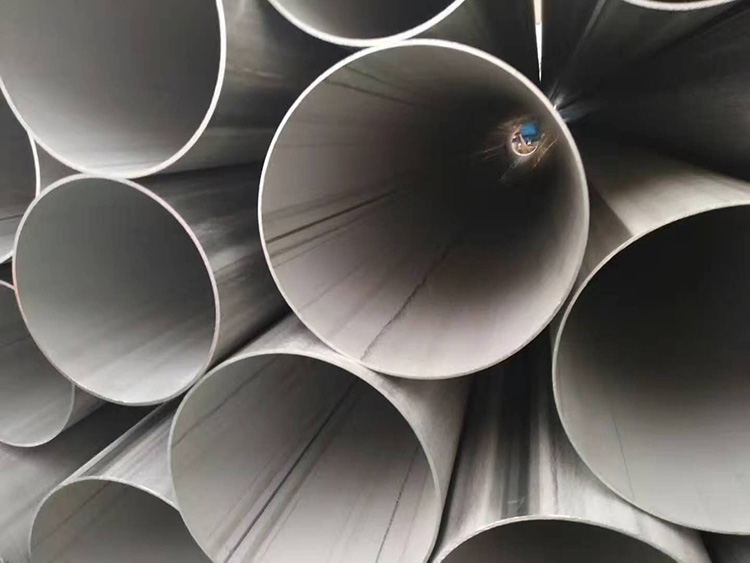

母材為310S不銹鋼管,供貨狀態為固溶處理態,尺寸為內壁準100mm、管長150mm、壁厚8mm。焊管機械加工60°V形坡口,清理坡口及附近污染物,然后擦洗,再用清水沖凈及機械方法去除氧化膜。采用準2.5mmH0Cr26Ni21焊絲進行TIG(WSM-400型氬弧焊機)打底焊、準4mmA402焊條進行SWAW填充焊和蓋面焊;試件不預熱,層間需清渣處理,層間溫度不大于120℃。焊接工藝參數見表。

焊后,對焊接試樣進行宏觀檢查和采用XXG-3005型X射線探傷儀進行無損探傷;拉伸實驗在WAW-300B試驗機上進行;焊接試樣經砂紙打磨、拋光和稀釋的王水溶液(HCl:HNO3:H2O=3:1:2)腐蝕后,采用ZEISSAxioLabAlMat型光學顯微鏡觀察接頭顯微組織,用401MVDTM數顯顯微硬度計測試其硬度;用TescanVEGAII-LMH型掃描電鏡觀察斷口形貌。

二、試驗結果及討論

1. 焊縫外觀與無損檢測

宏觀檢查,焊縫成型良好,無咬邊、表面氣孔、裂紋、燒穿、焊瘤和弧坑等缺陷。用X射線進行檢測,焊縫質量符合JB/T4730.2-2005的Ⅱ級標準。

2. 焊接接頭的顯微硬度

焊接接頭的顯微硬度分布如圖所示。可見,焊縫區顯微硬度高,熱影響區硬度略高于母材。這主要由于焊絲和焊條的碳、錳、硅等元素含量均高于母材,使得焊縫組織中生成的鐵素體含量增加,而鐵素體屬于脆性相,熱影響區硬度略低于焊縫主要由于受熱作用晶粒粗大的緣故;而硬度值又高于母材硬度值可能由于溶質原子的擴散。

3. 焊接接頭的顯微組織

圖為焊接接頭的顯微組織。手工TIG打底的焊縫中部組織基本上傾向于胞狀組織,這主要由于保護氣體的冷卻作用,溫度梯度較大,雖受到下道焊縫熱循環的作用,仍得到胞狀組織,而采用SMAW填充得到的焊縫中部組織傾向于柱狀枝晶,這主要是由于310S不銹鋼管導熱系數小,線膨脹系數大,焊縫易得到沿熱流方向外延生長的柱狀晶組織;又因焊縫金屬的合金成分較復雜,而焊接凝固過程中的成分過冷,δ鐵素體主要分布在樹枝狀奧氏體基體的枝晶間;熱影響區組織亦為奧氏體,但由于過熱和再結晶等原因其晶粒較粗大,母材區組織為奧氏體。因此,焊縫組織主要由胞狀和樹枝狀組成的奧氏體和少量鐵素體組織。焊縫金屬中少量的δ鐵素體,既能提高焊縫的抗熱裂性,又能保持較好的耐腐蝕性能。焊縫金屬結晶以奧氏體開始,由于鉻等鐵素體形成元素的偏析[5],在奧氏體晶粒邊界生成共晶鐵素體,冷卻到室溫得到的是晶粒中心為奧氏體,而晶粒邊界為分散的球狀或棒狀的共晶鐵素體。

4. 拉伸性能與斷口形貌

根本拉伸試驗結果可知,3組拉伸試樣全部斷裂于母材基體上;焊接接頭抗拉強度值高于母材抗拉強度值520MPa,說明在上述工藝條件下焊接接頭具有良好的拉伸性能。拉伸斷口具有大而深的韌窩和撕裂棱,表明斷口處材料塑性良好,為韌窩斷裂。

三、結論

1. 采用上述焊接工藝、選用準2.5mmH0Cr26Ni21焊絲和準4mm A402焊條對310S不銹鋼管焊接得到的焊縫未發現裂紋、氣孔等缺陷,焊接性能良好;焊接接頭的強度較高,拉伸試驗斷裂部位在母材;焊縫區和熱影響區硬度都略高于母材。焊接接頭力學性能良好,符合相關規范要求。

2. 焊縫區的顯微組織為胞狀和樹枝狀組成的奧氏體和少量鐵素體組織。熱影響區的顯微組織仍為奧氏體,但由于過熱和再結晶等原因其晶粒較粗大;拉伸斷裂于母材基體上,為韌性斷裂。